01. 一般注意事项

(1) 收缩热缩部件时要控制好火焰,不致过大,操作时要不停晃动,沿圆周方向均匀加热,不可对准一个位置长时间加热,以免烫伤热收缩部件。喷出的火焰应该是充分燃烧的,不可带有烟,以免碳粒子吸附在热收缩部件表面,影响性能。在收缩管材时,一般根据要求要从中间向两端,或从一端向另外一端收缩均匀加热,缓缓推进,以免收缩后的管材出现厚薄不均或层间夹有气泡现象。

(2) 剥切电缆本道工序时不得伤及下一结构层。可剥离半导电层的剥除可采用划痕法,不可剥离半导电层的剥除可采用专用刀具或玻璃片刮法,不论使用何种方法都要保证剥除半导层后的绝缘层光滑、圆整、无划痕;打磨过绝缘屏蔽的砂纸禁止再用来打磨电缆绝缘,处理过的屏蔽层断口不应有凹槽、缺口或突起。

(3) 电缆附件制作从剥切到完成须连续作业,一次性完成,防止受潮。

(4) 因为热缩材料只在收缩温度以上才具有弹性和压紧力,所以收缩后的热缩接头不应再弯曲和柔动,否则将会引起层间间隙,从而导致运行时放电。如实际应用时必须弯曲或柔动,则需在弯曲或柔动后重新加热收缩一次,以消除因弯曲或柔动后而形成的间隙。

(5) 导体连接方式宜采用机械压力连接方法,如采用压缩连接,应采用围压压接法。如供应商有特殊工艺要求应按照工艺执行。

采用围压压接法进行导体连接时应满足下列要求:

1)压接前应检查核对连接金具和压接模具,选用合适的接线端子、压接模具和压接机。

2)压接前应清除导体表面污迹与毛刺。

3)压接前应检查两端电缆是否在一直线上。

4)压接时导体插入长度应满足工艺要求。

5)压接顺序可参照GB 14315附录C的要求。

6)压接前,检查接线端子与导体是否平直。围压压接每压一次,在压模合拢到位后应停留10s~15s,使压接部位金属塑性变形达到稳定压接完成后应确认接管延伸的长度符合工艺要求。

7)在压接部位,围压形成的边应各自在同一个平面上。

8)压缩比宜控制在15%~25%。

9)分割导体分块间的分隔纸(压接部分)宜在压接前去除。

10)围压压接后,应对压接部位进行处理。压接后连接金具表面应光滑,并清除所有的金属屑末、压接痕迹。压接后连接金具表面不应有裂纹和毛刺,所有边缘处不应有尖端。电缆导体与接线端子应笔直无翘曲。

02. 附件检查

(1) 检查产品包装箱上的产品生产日期及产品有效期,不得安装过期产品。

(2) 打开产品包装箱,根据装箱清单清点物料,确保所有附件型号、规格、数量正确无误。

(3) 电缆检查

1) 根据电缆外护套印字内容校验电缆导体截面及绝缘半径尺寸,确保附件型号与电缆附尺寸匹配。

2) 电缆状况良好,电缆无受潮进水、绝缘偏心等不良缺陷。同时使用兆欧表检测线芯绝缘电阻,1kV及以下电缆应不小于100MΩ,6kV以上电缆应不小于200 MΩ。

03. 热缩式终端安装程序

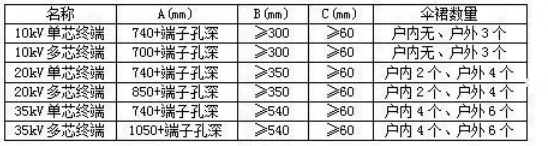

3.1 剥切电缆

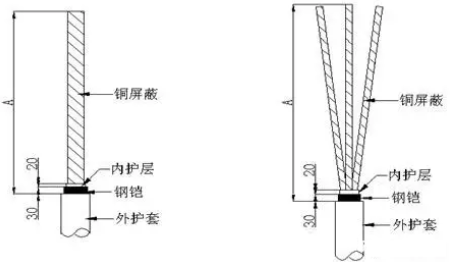

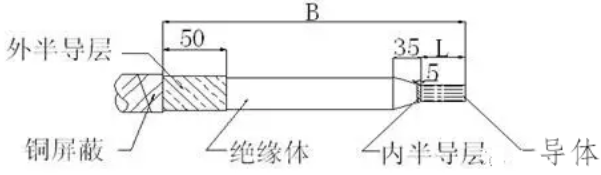

根据下图1尺寸剥切电缆外护层、铠装和内护层。

图1终端电缆剥切示意图

3.2 固定地线

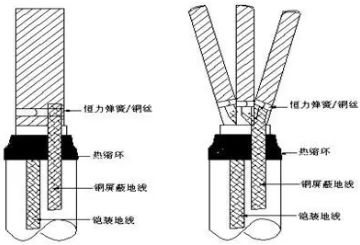

用砂布清除铠装层及铜屏蔽的防腐层,露出金属光泽;将地线使用恒力弹簧固定于铠装或铜屏蔽上(也可将地线使用铜丝绑扎与固定位置,再用中性焊剂和焊药在绑扎位置满焊,焊接后需清除毛刺)。如铜屏蔽为铜丝屏蔽则将铜丝反折做地线使用。此处两地线不可短接,铠装处收缩一热缩环或缠绕绝缘自粘胶带。

图2终端地线固定示意图

3.3 收缩指套(单芯电缆无此步骤)

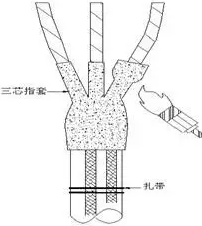

将电缆外护套端部向下100mm打磨擦净,在电缆分支处缠绕填充胶填充饱满,将两根地线沿电缆拉直平行引出,并使用扎带临时固定;套入指套至分支根部,由指套中部向两端加热收缩。

图3终端指套收缩示意图

3.4 线芯预处理

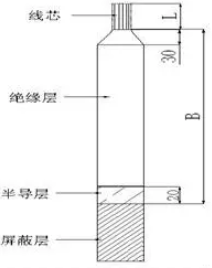

如图4,尺寸剥除电缆屏蔽层、半导层、以及绝缘层(L=端子孔深+5mm),并且将电缆绝缘末端削成30mm长的锥形。

图4终端线芯预处理尺寸图

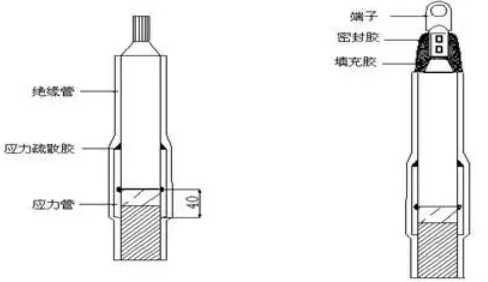

3.5 收缩应力管、绝缘管

打磨并清洁线芯绝缘层,确保表面无导电颗粒残留,在外半导层断口处缠绕应力疏散胶,搭接绝缘层及外半导层各5mm,在绝缘层表面均匀薄涂一层硅脂膏,应避免涂在外半导层上。套入应力管,搭接半导层40mm,加热收缩固定。用应力疏散胶将应力管与绝缘体间的台阶填平各搭接约5mm。套入绝缘管(涂胶的一端)至指套根部(单芯电缆则套入电缆外护套60mm),由根部自下往上环绕加热固定。若绝缘管太长,稍冷后沿绝缘层锥线割去多余部分。

3.6 压接端子

插入端子并压接,压接后去除毛刺和飞边(如为三芯电缆,需保证端子端面方向一致)。在绝缘管断口与端子之间以及端子压接部位包绕填充胶,使绝缘管断口与端子之间呈锥形过渡,再在其外面绕一层密封胶条。

图5终端端子压接图

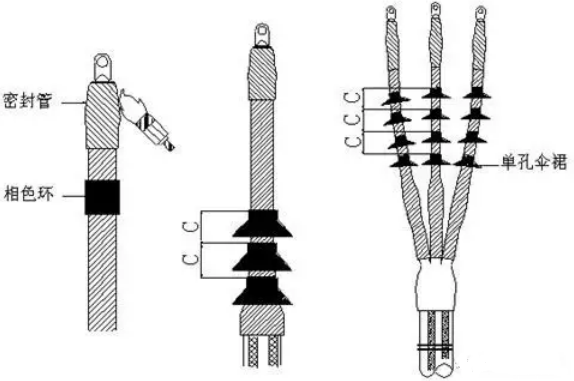

3.7 收缩密封管、相色管

套入密封管加热固定(如有垫管则先收缩垫管),套入相色管加热收缩,10kV户内终端安装完毕。

3.8 安装伞裙

根据电压等级及终端种类(户外/户内),按需求的数量套入伞裙。第一个单孔伞裙的收缩位置为半导层断口处,其他伞裙根据图示尺寸依次收缩固定。终端安装完毕。

图6终端伞裙安装示意图

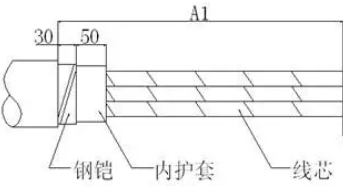

附表1热缩式终端主要尺寸选型表

备注:附表1中提供的尺寸与伞裙数量为参考值,当实际提供的安装工艺与上述内容有差异时,应按生产厂家提供的安装说明书操作。

04. 热缩式接头安装程序

4.1 剥切电缆

根据图7尺寸剥切电缆外护层、铠装和内护层。

图7接头电缆剥切示意图

4.2线芯预处理

如图8,尺寸剥除电缆铜屏蔽层、半导层、以及绝缘层(L=1/2连接管长度+2mm),并且将电缆绝缘末端削成35mm长的锥形(其中5mm为外露的内半导层)。

图8接头线芯预处理示意图

4.3 收缩应力管

打磨并清洁线芯绝缘层,确保表面无导电颗粒残留,在外半导层断口处缠绕应力疏散胶,搭接绝缘层及外半导层各5mm,在绝缘层表面均匀薄涂一层硅脂膏,应避免涂在外半导层上。套入应力管,搭接半导层C,加热收缩固定(如应力管为通长型,则应在导体连接后再固定。

4.4 套入管材压接端子

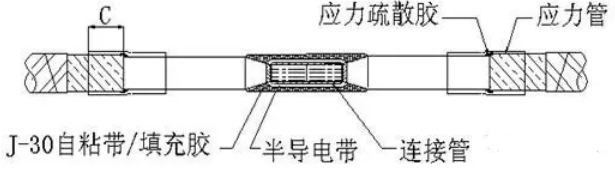

将内、外护套分别套进两端电缆,在电缆护层被剥除较长的一端每相分别套入一组内绝缘管、中绝缘管、外绝缘管和半导管(20kV以下无中壁管,外绝缘管和半导管也可使用复合管替代),在短端每相套入一段铜屏蔽网(以缠绕的方式恢复金属屏蔽层则不需套入)。按原定相序将线芯插入连接管并进行压接,去除连接管表面的毛刺、棱角,并将废屑清理干净。先用半导带缠绕在连接管表面,使其和两端的内半导层相连,再将填充胶(20kV以上缠绕J-30绝缘自粘带)缠绕与半导带外及绝缘锥体部位,厚度为高出电缆本体绝缘外径1-2mm,两端搭接电缆本体绝缘5mm,并与其平滑过渡。

图9接头压接示意图

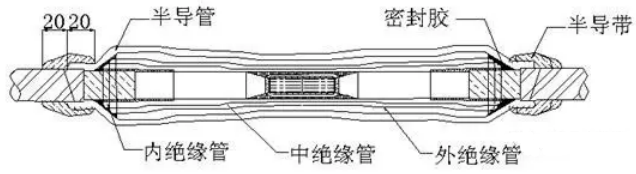

4.5 安装绝缘管、半导管

清洁线芯绝缘体及应力管表面,清洁时从连接管处向应力管方向擦,应力疏散胶将应力管与绝缘体间的台阶填平各搭接约5mm,在绝缘层、应力管及填充胶表面均匀涂一层硅脂膏,应避免涂在外半导层上。在应力管边缘缠绕密封胶,搭接应力管20mm,半导层10mm。将内绝缘管移至接头中间部位,从中间向两端加热收缩固定,三相可同时操作,加热火焰向收缩方向。收缩后在距已收缩内绝缘管两端口30mm处的内绝缘管上用密封胶薄缠20mm宽的密封段,以相同的方式收缩其它的绝缘管与半导管。最后用半导带在半导管端头缠绕,使其搭接铜屏蔽和半导管各20mm。

图10绝缘管、半导管安装示意图

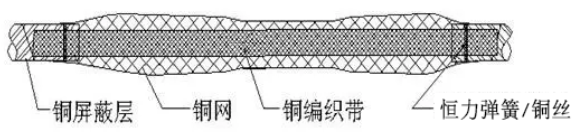

4.6 安装屏蔽网及屏蔽接地线

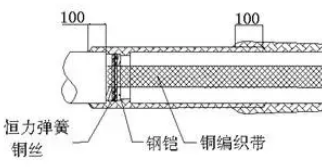

将每相预先套入的屏蔽网移到接头中间位置,向两边均匀拉伸搭接两端的屏蔽层,使之紧密覆盖在半导体电管上(缠绕法则是以搭接约1/4的方式将屏蔽铜网缠绕至半导层上),用砂布打磨铜屏蔽,露出金属光泽;将地线使用恒力弹簧固定于铜屏蔽上(也可将地线使用铜丝绑扎与固定位置,再用中性焊剂和焊药在绑扎位置满焊,焊接后需清除毛刺),如铜屏蔽为铜丝屏蔽则直接使用连接管压接。

图11屏蔽接地安装示意图

4.7 收缩内护套

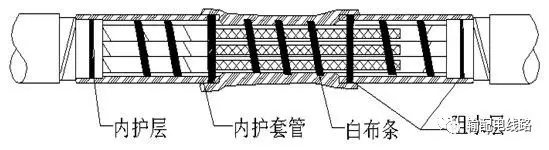

将三相线芯并拢,相间用原来割下的电缆填充料填平,用白布条或胶带将三相线芯缠紧。打毛内护层并清洁干净。在内护层两端分别缠绕约20mm宽1-2mm高的密封胶作为阻水层。将其中一根内护套移至钢铠断口加热收缩,再将另一根内护套移至另一端钢铠断口加热收缩。若为三根护套工艺,则在两根已经收缩的护套管上需与第三根护套管的搭接部位缠绕约20mm宽1-2mm高的密封胶作为阻水层,将第三根护套管移至中间位置,搭接两端已收缩的护套管,加热收缩。

图12内护套收缩示意图

4.8 安装铠装接地线、收缩外护套

使用与连接屏蔽地线相同的方式连接铠装地线;使用与收缩内护套的相同方式收缩外护套。安装完

图13铠装接地安装示意图

附表2热缩式中间主要尺寸选型表

备注:附表2中提供的尺寸为参考值,当实际提供的安装工艺与上述内容有差异时,应按生产厂家提供的安装说明书操作。

05. 接地要求

终端安装后,需对终端下端的电缆进行固定。按线路设计要求选择接地箱或接地保护箱,接地线与接地线端子的连接应采用机械压接方式,接地线鼻子与总接地连接宜采用不锈钢或热镀锌防腐螺栓连接方式,连接要可靠。电缆终端接地连接线应尽可能短。

上一篇:汽车行业中的热缩套管应用

下一篇:热缩套管对无刷电机起到的作用

电话 : 0577-62768889

手机 : 13968770589(高) 18157789885(王)

地址 : 浙江省乐清市柳市镇新光工业区

-

联系电话

-

微信扫一扫